Presso il CISFA vengono effettuati studi sulle strutture dei droni su scala sia macroscopica che microscopica, utilizzando apposite tecniche simulative.

Le analisi strutturali vengono eseguite al fine di poter equipaggiare i droni con sensori e strumenti di misura specifici in grado di rilevare la presenza di ceneri vulcaniche, SO2, CO2 e altri inquinanti in atmosfera, a seguito di eventi parossistici. In particolare, modellando la struttura tubolare del drone con un sandwich costituito da un’anima in polistirene, skins in fibra di carbonio e matrice epossidica, è possibile ottenere un risparmio in termini di peso, rispetto ai droni commerciali standard.

Inoltre, la struttura molecolare delle catene di polistirene è studiata mediante simulazioni di Dinamica Molecolare, fornendo ulteriori informazioni sulla struttura locale delle catene polimeriche.

La progettazione meccanica delle strutture leggere permette di ottenere, attraverso un’ottimizzazione topologica e dei materiali, una struttura più leggera ed efficiente, capace di mantenere le stesse prestazioni meccaniche del materiale originario e, in alcuni casi, migliorarle.

Nel corso degli ultimi cinquant’anni, i materiali compositi come la fibra di carbonio o il kevlar hanno soppiantato l’uso dei metalli, come l’alluminio, nella realizzazione di cockpit in vari sport agonistici, oltre che nel settore automobilistico e offshore.

Negli ultimi dieci anni, molti passi avanti sono stati fatti nella Additive Manufacturing (AM) e, grazie a tecniche di ottimizzazione topologica, risulta possibile produrre strutture leggere in modo rapido ed efficiente.

Un’applicazione diffusa di tale tecnologia è costituita dai droni che possono essere utilizzati in una grande varietà di contesti; dal semplice intrattenimento al monitoraggio delle condizioni meteorologiche e degli inquinanti presenti in atmosfera.

Ad esempio, è possibile dotare i droni di appositi sensori in grado di misurare la presenza e la quantità di gas inquinanti in atmosfera. In questo quadro di riferimento, i droni possono essere utilizzati come strumenti efficienti per fornire un allarme tempestivo sull’attività vulcanica; detti sistemi sono integrati con le analisi mediante modelli numerici, come il modello Weather Research and Forecasting Chemistry (WRF-Chem), specificamente sviluppati per monitorare gli inquinanti presenti in atmosfera.

Uno degli elementi costitutivi dei droni che richiede una grande cura durante la fase di montaggio è il telaio. Quest’ultimo, infatti, deve essere in grado di sopportare la grande quantità di stress a cui è solitamente sottoposto il drone durante la fase di volo. Il telaio di un drone è tipicamente costituito da un supporto realizzato in materiale plastico, alluminio e carbonio.

Il comportamento del materiale plastico, in particolare, è fondamentale per fornire la necessaria flessibilità al telaio; allo stesso tempo deve essere sufficientemente resistente da evitare rotture oltre a fungere da isolante termico ed elettrico. A tal riguardo, al fine di comprendere il comportamento microscopico dei materiali plastici che costituiscono il telaio del drone, sono state impiegate apposite tecniche di indagine, quali simulazioni di Dinamica Molecolare (MD) o scattering a raggi X, ampiamente utilizzato per studiare la struttura fluida di polimeri e copolimeri a blocchi.

La tecnica MD è stata largamente adottata per eseguire studi di simulazione sia di fusi di polistirene che di materiali compositi ottenuti riempiendo la matrice polimerica con particelle inorganiche o nanotubi; l’impiego delle tecniche MD consente di acquisire conoscenze sulle proprietà strutturali e dinamiche delle catene polimeriche, le quali, a loro volta, determinano le proprietà finali del materiale. In particolare, è possibile stimare il rilassamento della catena, il tempo necessario da una catena polimerica per assumere la sua configurazione di equilibrio, che dipende strettamente dalla temperatura, dalla densità e dalle interazioni con le altre catene e con il solvente. Inoltre, il calcolo della distanza da un capo all’altro, del raggio di rotazione, dell’orientamento della catena e dei profili di densità, consente di ottenere un quadro generale delle proprietà microscopiche del materiale.

Per quanto riguarda le simulazioni agli elementi finiti, sono stati trattati casi studio relativi a droni commerciali, come il modello DJI S900. A tal proposito, sono state implementate tecniche finalizzate ad alleggerire la struttura portante, lasciando nel contempo inalterate le caratteristiche meccaniche, ottenendo una maggiore autonomia della batteria e, di conseguenza, un tempo di volo maggiore.

Il DJI S900 è un esacottero con sei bracci che supportano i sei rotori; le caratteristiche principali includono una potenza massima del motore di 500 watt, un peso totale (comprese le batterie) di 3,3 Kg e un peso al decollo di circa 8 Kg.

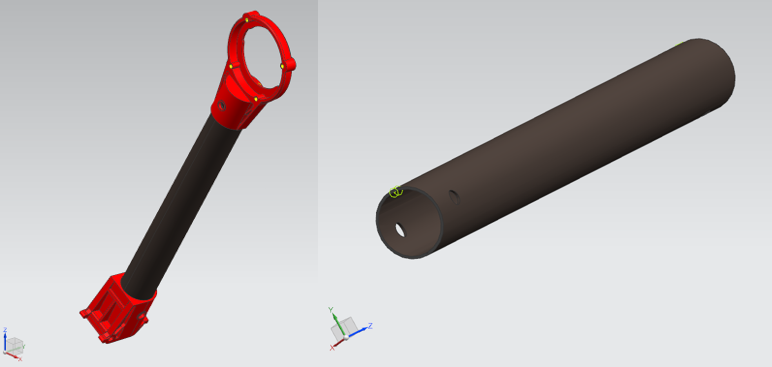

Il laminato tubolare del braccio del drone (con uno spessore di 1 mm) è realizzato in fibra di carbonio; il fissaggio del rotore e l’ancoraggio del braccio al corpo del drone è realizzato in alluminio; il corpo del drone per l’alloggiamento dei comandi elettronici è costituito da materiali plastici. Il reverse engineering del drone è riportato in figura sottostante.

In un recente manoscritto pubblicato (DOI: 10.1478/AAPP.99S1A33), è stata trattata la simulazione e la realizzazione di un drone in cui è stato sostituito il laminato della struttura portante dei rotori (costituita da sola fibra di carbonio e resina epossidica) con un sandwich costituito da un’anima in polistirene (centro) e uno skin in fibra di carbonio e resina epossidica, ottenendo un risparmio di peso di 7 grammi per ogni braccio del drone rispetto ai droni commerciali standard.